Une troisième édition de la démarche APQP selon l’AIAG (Automotive International Action Group) est sortie en mars 2024. Cette nouvelle publication devient le standard pour l’automobile.

Voici les principales nouveautés pour comprendre comment mettre à jour votre méthodologie, de la 2ème vers la 3ème édition.

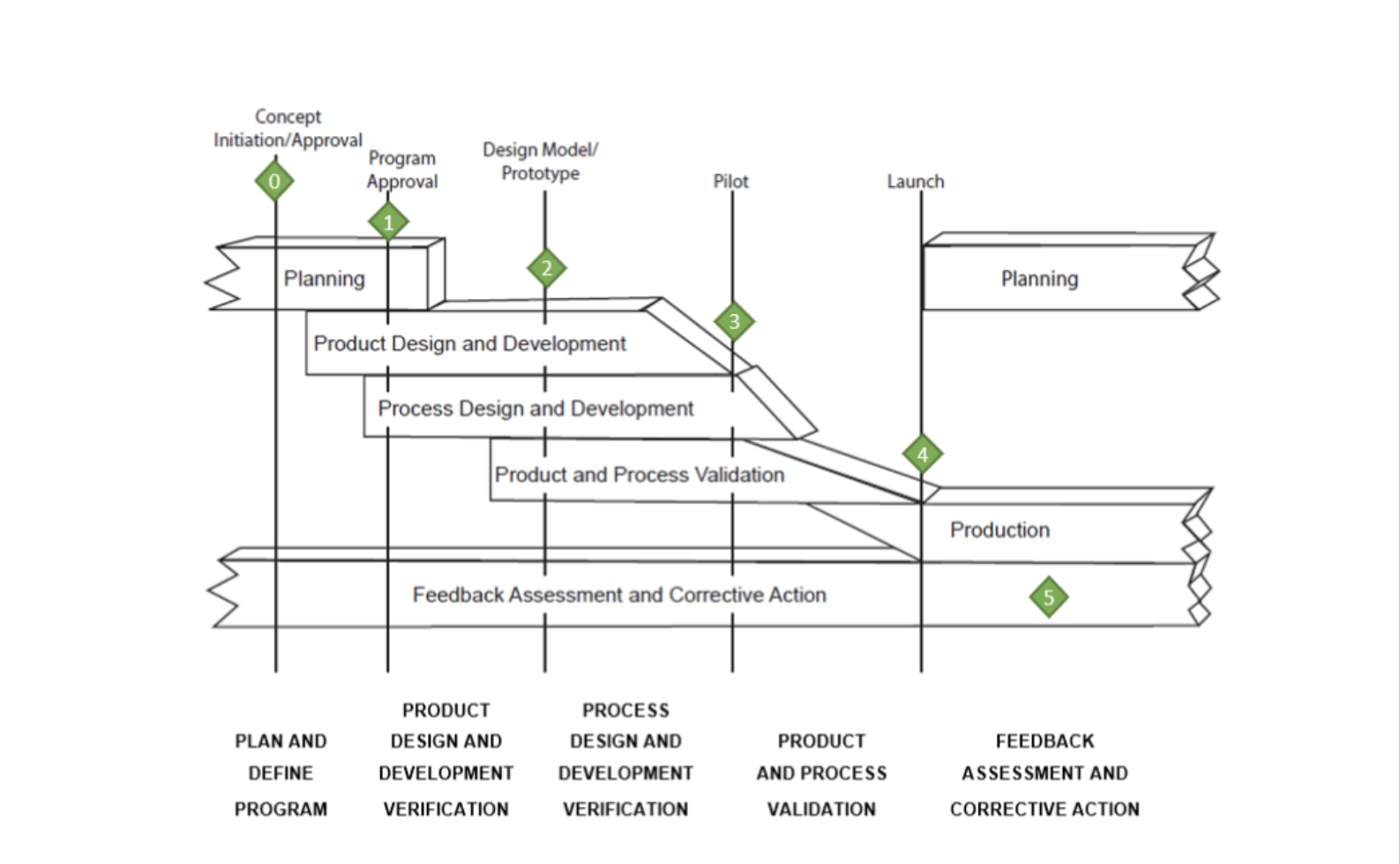

L’Advanced Product Quality Planning (ou APQP) est une méthodologie qui vise à garantir la qualité et la satisfaction du client tout en minimisant les risques et en optimisant les processus de développement et de production.

Elle se décompose en plusieurs phases afin de faciliter la gestion des risques et le contrôle de la qualité à chaque étape. Cela permet également de coordonner efficacement les efforts entre les différentes équipes, d’assurer un suivi régulier et d’intégrer les retours d’expérience pour une amélioration continue.

Ces phases sont les suivantes :

1- Planification et Définition du Programme :

Comprendre les besoins des clients et définir les objectifs du produit.

2- Conception et Développement du Produit :

Créer et tester des concepts pour le produit tout en identifiant et en résolvant les problèmes potentiels.

3- Conception et Développement des Process :

Planifier comment le produit sera fabriqué de manière efficace et fiable.

4- Validation du Produit et des Process :

Tester le produit et les process pour s’assurer qu’ils fonctionnent comme prévu avant la production en série.

5- Production, Feedback, Évaluation et Actions Correctives :

Lancer la production, surveiller la qualité, recueillir les retours d’expérience et mettre en œuvre des actions correctives pour assurer une amélioration continue.

Différents livrables (ou core tools) sont planifiés sur ces phases afin de garantir en fin de projet une documentation complète du processus de développement et de production.

La dernière édition de la méthodologie APQP date de 2008. Entre temps, beaucoup de changements ont eu lieu dans l’industrie automobile, dans l’industrialisation, dans les méthodes et les composants. Il est donc important d’avoir un standard qui évolue également.

L’ensemble des core tools ont été revus et mis à jour afin d’être plus alignés avec les pratiques actuelles de l’industrie. Ces principaux changements sont détaillés dans la seconde partie.

De plus, le plan de surveillance (ou plan de contrôle) est désormais considéré comme un core tool dans sa globalité. Il a été séparé de la démarche globale APQP dans un but d’amélioration continue : il est ainsi possible de le faire évoluer sans revoir toute la méthodologie APQP. Cela va alors permettre des mises à jour plus fréquentes pour suivre l’évolution de l’industrie. Ce découpage n’enlève pas la place logique du plan de contrôle dans la globalité des core tools mais permet de souligner son importance. On le retrouve donc à la suite de l’AMDEC.

Dans ce nouveau standard, l’accent a été mis sur 2 grandes parties : le management et la partie sourcing et fournisseurs.

a)Management

Bien que la partie technique de l’APQP est aujourd’hui bien prise en main, il manquait sur les derniers standards une partie managériale.

En effet, il est important d’appuyer sur la gestion des “portes” (stage-gate management) qui permet d’initier et de conclure chacune des phases de l’APQP. Chaque porte agit comme un point de contrôle pour s’assurer que les objectifs de l’étape en cours sont atteints avant de passer à la suivante.

Dans cette nouvelle version, on retrouve alors des points d’attention sur l’évaluation des risques, des nouvelles checklists permettant d’aider à la validation des 5 phases ainsi que des nouveaux indicateurs à suivre.

De ce fait, les checklists pour chaque porte ont été revues et une première checklist de lancement de projet (Gate 0) a été mise en place.

A la création d’un nouveau projet, il est important de prendre le temps d’évaluer les risques et les métriques à suivre afin de pouvoir être alerté au plus tôt en cas de décalage et de pouvoir ainsi impacter l’ensemble du planning.

Les métriques APQP sont la clé de cette nouvelle version : Terminer un APQP sans respecter les délais, les spécifications et le budget, est un signe que l’APQP a échoué.

b)Sourcing

Les fournisseurs jouent un rôle important dans la réussite ou les échecs de cette démarche. En effet, l’évolution des procédés de fabrication avec des systèmes toujours plus complexes, comme l’électrification des véhicules, entraîne un allongement des supply chain et des une forte augmentation des intéractions entre les composants, et donc entre les fournisseurs.

Une nouvelle checklist est donc sortie avec plus de 70 lignes concernant les fournisseurs et leur suivi. Il est important que les organisations aient une méthode pour identifier leurs fournisseurs à plus hauts risques.

Des nouveaux acteurs arrivent dans le monde de l’automobile, ainsi que des nouveaux procédés, des nouvelles méthodes,… Il est important de pouvoir appliquer une méthodologie APQP adaptée.

Le nouveau standard permet ainsi d’axer des nouveaux points d’attention sur le management avec la gestion des risques, le suivi d’indicateurs précis et la partie sourcing avec l’évaluation des fournisseurs.

De plus, dans une démarche d’amélioration continue et de cohérence, le plan de contrôle est devenu un core tools en lui-même.

Pour rappel, les core tools principaux sont donc les suivants :

Pour en savoir plus, sur TEEXMA for Quality n’hésitez pas à nous contacter :